Pintura industrial: Alarga la vida de tus equipos

Pintura industrial: Alarga la vida de tus equipos

Hablemos de pintura industrial de alta temperatura y los sistemas anticorrosivos.

En cualquier instalación industrial, la protección de los equipos no depende solo de la eficiencia térmica. La exposición a la humedad, a los agentes químicos y a la oxidación hace que los materiales —sobre todo el acero al carbono— necesiten una defensa adicional. Aquí es donde entra en juego la pintura industrial de alta temperatura y los sistemas anticorrosivos, regulados por la norma ISO 12944, que establece categorías y criterios para seleccionar el recubrimiento adecuado.

Qué es la pintura de alta temperatura?

La pintura de alta temperatura es un recubrimiento técnico diseñado para proteger superficies metálicas que trabajan en condiciones extremas, ya sea por calor, por agresividad química o por entornos marinos e industriales. A diferencia de la pintura convencional, estas formulaciones soportan temperaturas de hasta 400 °C o más, según su composición (epoxi, silicona, polisiloxans, etc.).

Por qué es necesaria?

Por qué es necesaria?

El acero al carbono, muy utilizado a la industria, es especialmente vulnerable a la corrosión. Si no se trata, en contacto con el oxígeno y la humedad desarrolla óxido, reduciendo su vida útil. La pintura sirve como barrera protectora, evitando el contacto directo con el ambiente y alargando la durabilidad de los equipos. En cambio, los aceros inoxidables habitualmente no requieren pintura, puesto que su propia capa pasiva ya los protege.

Según la ISO 12944, la protección adecuada depende de la corrosividad del entorno: no es el mismo un almacén interior en zona rural (C2) que una planta petroquímica en entorno marino (C5-M).

Clasificación según ISO 12944

La norma establece categorías de C2 a C5:

- C2 (baja corrosión): interiores con condensación ocasional o exteriores en zonas rurales poco agresivas.

- C3 (media): zonas urbanas o industriales con cierta polución y humedad.

- C4 (alta): ambientes industriales o costeros con salinidad media, como plantas químicas o piscinas cubiertas.

- C5-Y y C5-M (muy alta): ambientes industriales de fuerte humedad (C5-Y) o zonas marinas de alta salinidad (C5-M).

Cuanto más elevada es la categoría, más exigente es el sistema de pintura en términos de preparación, capas y grosor aplicado.

El papel de la preparación de superficie

Antes de pintar, hay que garantizar que el metal esté en condiciones óptimas. La norma ISO 8501-1 define diferentes grados de limpieza, que pueden ir desde raspado manual hasta chorro abrasivo Su 3 (metal blanco totalmente limpio). Esta etapa es clave: sin una superficie muy preparada, la pintura pierde adherencia y la protección se acorta drásticamente.

Capas y grosores de pintura

Un sistema de pintura industrial no es una única capa, sino la combinación de diversas:

- Imprimación (primero): asegura la adherencia y aporta una primera protección.

- Capas intermedias: refuerzan la resistencia mecánica y química.

- Capa final (top coat): mujer acabado y actúa como escudo exterior.

Según la categoría de corrosividad, se pueden aplicar entre 2 y 4 capas, con grosores que oscilan entre 120 y 300 micras o más en entornos marinos o industriales agresivos.

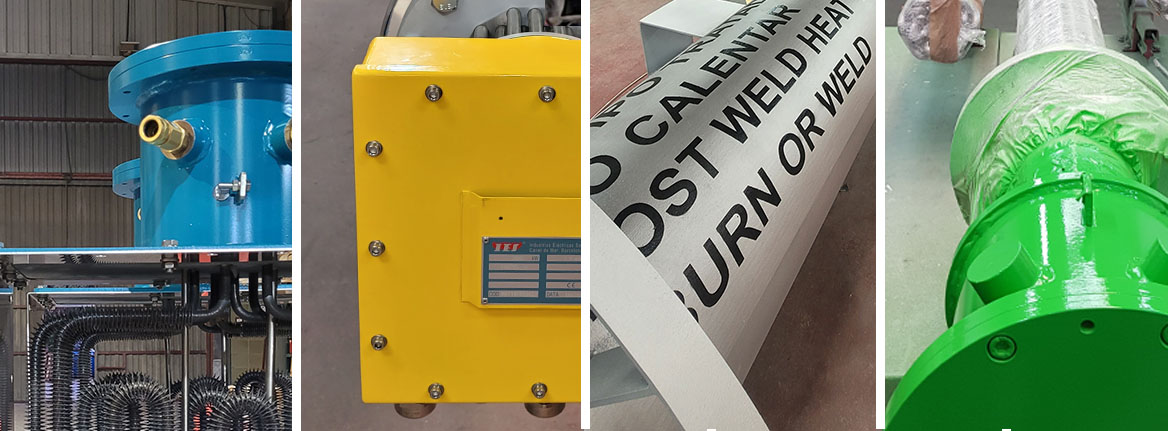

Aplicaciones habituales

Los sistemas de pintura de alta temperatura son comunes en sectores como:

- Petroquímica y oil&gas: cañerías, depósitos y estructuras expuestas a calor y agentes químicos.

- Industria química: equipos en contacto con sustancias corrosivas.

- Energía y procesos térmicos: hornos, calderas e intercambiadores de calor.

- Infraestructuras marinas: plataformas offshore y puertos, donde la salinidad acelera la corrosión.

Control de calidad

Para asegurar que el sistema de pintura se ha aplicado correctamente, se usan herramientas como el especimetro, que mesura el grosor de cada capa. De este modo se verifica que se ha logrado la espesura mínimo establecido por la norma o por el fabricante. También es importante respetar los tiempos de secado y curado entre capas.

Beneficios para el cliente

Beneficios para el cliente

Invertir en un buen sistema de pintura industrial aporta beneficios claros:

- Durabilidad: alarga la vida útil de los equipos, reduciendo averías.

- Seguridad: evita escapes o daños estructurales por corrosión.

- Ahorro económico: menos mantenimiento y sustituciones.

- Sostenibilidad: menos residuos y menor necesidad de fabricar piezas nuevas.

La pintura de alta temperatura y los sistemas regulados por la ISO 12944 son una herramienta imprescindible para garantizar que los equipos industriales de acero al carbono resistan décadas en entornos adversos.

En IES Soler, supervisamos procesos rigurosos y herramientas de control para garantizar que cada equipo esté protegido con los mejores recubrimientos, considerando su durabilidad y optimizando costes para el cliente.